Nota: Este protocolo de validación es sólo un ejemplo, ninguno de los nombres mencionados se refieren a personas reales. Los parámetros usados para comprimidos de diazepam son a forma de guía, no necesariamente los más precisos.

====================================================================

TRANSCRIPT:

PROTOCOLO DE VALIDACIÓN DE COMPRIMIDOS DE DIAZEPAM DE 5 mg

VPVP/R-002.01

Contenido

1. Objetivo

Validar el proceso

de fabricación de tabletas de diazepam 5 mg, para asegurar que su proceso de

fabricación es capaz de cumplir de forma consistente y repetitiva las especificaciones

establecidas.

2. Alcance

Éste protocolo se aplica a los lotes A, B y C

de comprimidos de diazepam de 5 mg, con un tamaño de lote de 100,000 unidades.

3. Responsabilidades

Es responsabilidad del Departamento de Validación elaborar el Protocolo de Validación. Ejecutar la validación y llenar

en campo las Hojas de Trabajo correspondientes a cada prueba. Realizar las

mediciones de las variables físicas que se requieran. Verificar y firmar las

Hojas de Trabajo durante la ejecución de la validación, así como de recopilar

los datos obtenidos durante la validación y su interpretación. Elaborar el

Informe de Validación.

Es responsabilidad del Gerente de

Aseguramiento de Calidad (Responsable Sanitario) autorizar el Protocolo de

Validación. Aprobar las Hojas de Trabajo. Verificar la aplicación, cumplimiento y avalar los resultados y

dictámenes emitidos durante la ejecución del presente Protocolo.

Es responsabilidad del personal químico de

Control de Proceso llevar a cabo los análisis necesarios para dictaminar y

liberar la limpieza de las áreas y equipos involucrados.

Es responsabilidad del personal que intervenga

en la aplicación de este Protocolo cumplir con los lineamientos de seguridad e

higiene establecidos en las Buenas Prácticas de Fabricación.

4. Definiciones

Calidad, al

cumplimiento de especificaciones establecidas para garantizar la aptitud de

uso.

Calificación, a la realización de las pruebas específicas basadas en conocimiento

científico, para demostrar que los equipos, sistemas críticos,

instalaciones, personal y proveedores cumplen con los requerimientos

previamente establecidos, la cual debe ser concluida antes de validar los

procesos.

Calificación de desempeño, a la evidencia documentada de que las instalaciones, sistemas,

y equipos se desempeñan cumpliendo los criterios de aceptación previamente

establecidos.

Calificación de diseño, a la evidencia documentada que demuestra que el diseño propuesto de

las instalaciones, sistemas y equipos es conveniente para el propósito

proyectado.

Calificación de instalación, a la evidencia documentada de que las instalaciones, sistemas

y equipos se han instalado de acuerdo a las especificaciones de diseño

previamente establecidas.

Calificación de operación, a la evidencia documentada que demuestra que el equipo, las instalaciones

y los sistemas operan consistentemente, de acuerdo a las especificaciones de

diseño establecidas.

Desviación o no

conformidad, al no cumplimiento

de un requisito previamente establecido.

Documentos maestros, a los documentos autorizados que contienen la información para

realizar y controlar las operaciones de los procesos y actividades

relacionadas con la fabricación de un producto.

Eficacia, al grado en que una intervención o tratamiento origina un resultado

esperado en ciertas condiciones, medido en el contexto de un Ensayo

Clínico o Preclínico Controlado.

Fecha de re análisis, a la fecha límite para utilizar un fármaco o aditivo;

para continuar usándolo deberá

ser nuevamente muestreado y analizado con la finalidad de confirmar que

continúa cumpliendo las especificaciones

de calidad establecidas.

Orden de producción, a la copia de la orden o fórmula maestra de producción a la cual se le

asigna un número de lote y se utiliza para el surtido y registro de los

insumos para la producción de un lote de medicamento.

Partículas viables, a cualquier partícula que bajo condiciones ambientales apropiadas

puede reproducirse.

Peor caso, a la condición o conjunto de condiciones que abarcan límites y

circunstancias superiores y/o inferiores de procesamiento, dentro de

procedimientos de operación normalizados, que poseen la mayor oportunidad

de falla en el proceso cuando se compara con condiciones ideales. Tales

condiciones no inducen necesariamente a fallas en el producto o proceso.

Periodo de re análisis, al tiempo durante el cual un fármaco o aditivo que es conservado en

las condiciones indicadas por el fabricante, permanece dentro de las

especificaciones de calidad establecidas para su uso.

Plan maestro de

validación, al

documento que especifica la información referente a las actividades de validación que realizará la

compañía, donde se definen detalles y escalas de tiempo para cada trabajo de validación a realizar. Las

responsabilidades relacionadas con dicho plan deben ser establecidas.

Procedimiento normalizado

de operación o Procedimiento, al

documento que contiene las instrucciones

necesarias para llevar a cabo de manera reproducible una operación.

Programa de monitoreo ambiental, al establecimiento de una secuencia cronológica de

actividades para evaluar el cumplimiento de los parámetros establecidos de

partículas viables y no viables en un ambiente controlado.

Protocolo, al plan de trabajo escrito que establece los objetivos, procedimientos,

métodos y criterios de aceptación, para realizar un estudio.

Rastreabilidad, a la capacidad de reconstruir la historia, localización

de un elemento o de una actividad,

por medio de registros de identificación.

Robustez, a la capacidad de un proceso de ser insensible, en

cierta medida conocida, a factores que

pudieran afectarlo en las condiciones establecidas.

Sistema contenedor cierre, al conjunto de materiales de empaque que contienen y protegen a

la forma farmacéutica. Incluye tanto al envase primario como al

secundario, si este último cumple la función de proporcionar protección

adicional al producto.

Sistema de gestión de calidad, a la manera como la organización dirige y controla las

actividades asociadas con la calidad.

Validación, a la evidencia documental generada a través de la recopilación y

evaluación de los datos obtenidos en la calificación y de las pruebas

específicas, basadas en conocimiento del proceso, sistema o método, para

demostrar funcionalidad, consistencia y robustez.

Validación concurrente, a la que se realiza durante la fabricación rutinaria de productos

destinados a la comercialización.

Validación de limpieza, a la evidencia documentada de que un procedimiento de limpieza para

las áreas y equipos usados en la fabricación de medicamentos reduce a un

nivel preestablecido los residuos del agente de limpieza y producto

procesado.

Validación prospectiva, a la que se concluye previo a la comercialización de los medicamentos.

5. Símbolos y abreviaturas

% Porcentaje.

± Más menos.

> Mayor que.

Menor o igual que.

Mayor o igual que.

°C Grado Celsius.

KPa kilo pascal.

µm Micrómetro.

m³ Metro cúbico.

mm Milímetro.

Pa Pascal.

BCG Vacuna Bacillus de Calmette Guérin.

BPF Buenas Prácticas de Fabricación.

CAPA Acciones correctivas, acciones preventivas

(por sus siglas en inglés, Corrective Action and Preventive Action).

COFEPRIS Comisión Federal para la Protección

contra Riesgos Sanitarios.

EMSF Expediente Maestro del Sitio de

Fabricación.

FEUM Farmacopea de los Estados Unidos Mexicanos.

HEPA Filtro de aire de alta eficiencia (por sus

siglas en inglés, High Efficiency Particulate Air).

HR Humedad relativa.

HVAC Sistema de aire acondicionado y calefacción

(por sus siglas en inglés, Heating, Ventilation and Air Conditioning).

n.a. No aplica.

PMV Plan maestro de validación.

PNO Procedimiento normalizado de operación.

UFC Unidades formadoras de colonias.

6. Bibliografía

o NOM-059-SSA1-2006. Buenas Prácticas de Fabricación para Establecimientos de la Industria

Químico-farmacéutica dedicadas a la fabricación de medicamentos.

o Procesos de Limpieza y su Validación en Áreas de Fabricación, Primera

Edición, Monografía Técnica N° 16. CIPAM.

o Procedimiento de Limpieza y Sanitización de Áreas de Producción vigente.

o Hisopeo de Trazas para la Liberación de Equipos y Áreas vigente.

o FEUM, Farmacopea de los Estados Unidos Mexicanos. 9a edición.

7. Generalidades

7.1 Principio activo

El

diazepam, principio activo de la especialidad, es un derivado benzodiazepínico

que presenta actividad tranquilizante,

sedante, miorrelajante (relajante muscular), anticonvulsivante (para las convulsiones) y antipsicótica.

Los

médicos recetan este medicamento a personas que padecen ansiedad, agitación y

tensión psíquica debidas a estados psiconeuróticos y trastornos situacionales

transitorios. También lo recetan a pacientes con privación alcohólica, ya que

puede ser útil para el alivio sintomático de la agitación aguda, el temblor y

las alucinaciones.

Además,

se emplea junto con otros medicamentos para el alivio del dolor

músculo-esquelético debido a espasmos (contracturas) o patología local

(inflamación de músculos o articulaciones, traumatismos, etc.). También puede

utilizarse para tratar la espasticidad (rigidez) en afecciones tales como

parálisis cerebral y paraplejia, así como en la atetosis (movimientos

involuntarios) y en el síndrome de rigidez generalizada. También, puede

utilizarse el diazepam junto con otros medicamentos en el tratamiento de los

trastornos convulsivos ya que como tratamiento único no ha demostrado ser útil.

En estos casos, el médico debe evaluar periódicamente la utilidad del medicamento

para cada paciente.

El

diazepam, como todos los fármacos de su clase, actúa deprimiendo la conducción nerviosa en ciertas

neuronas del sistema nervioso central, donde produce desde una leve sedación

hasta hipnosis o coma, en función

de la dosis administrada. Está

indicado para el alivio sintomático de la ansiedad y otros malestares asociados

con el síndrome de ansiedad, incluso los asociados con trastornos

psiquiátricos. Es útil en el tratamiento de espasmos reflejos debidos a traumas locales

(heridas, inflamación). También puede utilizarse para combatir la espasticidad proveniente de daño a las

interneuronas espinales y

supraespinales, como en la parálisis cerebral y

paraplejía, así como en atetosis y

el síndrome del hombro rígido. Las benzodiacepinas sólo están indicadas cuando

el trastorno es severo, inhabilitante o si somete al individuo a un estrés

extremo.

Se considera que su mecanismo de acción consiste en potenciar o facilitar la

acción inhibitoria del neurotransmisor ácido gamma aminobutírico (GABA),

mediador químico de la inhibición tanto en el nivel del botón presináptico como postsináptico, en todas las

regiones del sistema nervioso central.

7.2 Fórmula cuali-cuantitativa

Fórmula para 1000 comprimidos:

Diazepam

………..………….……. 5 g

Piridoxina …………..……….…….

10 g

Lactosa

………………………….….. 100 g

Almidón de trigo

……………….. 58.5 g

Engrudo de almidón

al 10% … c.s.

Almidón de trigo

………………… 7 g

Talco

………………………………….. 7 g

Estereato de

magnesio ……… 3 g

7.3 Diagrama de flujo del proceso de

fabricación

[ver en PDF]

7.4 Descripción del proceso de

fabricación

Se mezclan los

componentes, diazepam, piridoxina, lactosa y almidón de trigo en una mezcladora

cúbica, ajustando la velocidad de giro a 2, y el motor al máximo con una

inclinación de 45º durante media hora. A continuación se humecta la mezcla

anterior con cantidad suficiente de engrudo de almidón al 10% y se granula en

granuladora a través de una placa perforada de 10 mm de diámetro. El granulado

se seca en estufa con circulación de aire a temperatura de 30-35ºC, durante 24

horas. Después, el granulado se homogeniza pasándolo por un tamiz número II (d=

3 mm), se mezcla con el almidón de trigo, talco y estereato de magnesio en el

bombo cilíndrico. Se realiza la compresión con una máquina excéntrica,

utilizando punzones ranurados de 2 y 8 mm de diámetro y regulando la presión a

6.5 ton/cm2.

Consideraciones para el mezclado

·

Verificar que el área de fabricación debe estar limpia y ordenada

a una temperatura menor a 26º C y la humedad relativa menor a 70%.

·

Verificar el nombre, código, número de análisis y peso de las

materias primas descritas en la fórmula cuali-cuantitativa.

Consideraciones para el tableteado

·

El área debe estar limpia y ordenada. No debe existir materia

prima ajena al lote que se va a procesar.

·

Verificar que el área de tableteado se encuentra a una temperatura

de menor a 26 ºC y una humedad relativa menor a 65 %.

·

El personal que está en contacto directo con el producto debe,

utilizar equipo de protección personal: guantes quirúrgicos y mascarillas.

Seguir las normas Buenas Prácticas de Manufactura durante el proceso de

fabricación. Procedimiento GSC -014.

7.5 Etapas críticas

·

La etapa crítica del proceso de fabricación de las tabletas de

·

glibenclamida 5 mg, es la mezcla.

·

El personal debe estar instruido en el monitoreo y registro de los

parámetros de control tales como:

a) Las áreas utilizadas deben estar limpias y

ordenadas. No se debe encontrar productos diferentes al de la fabricación. Los

utensilios deben encontrarse secos y sanitizados.

b) La temperatura y la humedad del área de

fabricación deben registrarse en el formato correspondiente y deben estar

dentro de los rangos establecidos.

c) Durante todo el proceso de fabricación el

personal que está en contacto con el producto debe utilizar los equipos de

protección personal: uniforme blanco, gorro, mascarilla y guantes quirúrgicos,

para evitar su contaminación.

d) En caso de producirse excesiva cantidad de

polvos, utilizar un sistema de extracción adicional de apoyo.

7.6 Equipos

Equipo

|

Detalles

|

|

Balanza 1

|

Marca:

|

Berkel

|

Sensibilidad:

|

0.01 kg

|

|

Capacidad mínima-máxima

|

0.100-9.00 kg

|

|

Balanza 2

|

Marca

|

Bizerba

|

Código

|

BM/AYD 003

|

|

Sensibilidad

|

0.050 kg

|

|

Capacidad máxima

|

97.500 kg

|

|

Capacidad mínima

|

2.500 kg

|

|

Tamizadora eléctrica con malla

|

Marca

|

Siemens Shucker

|

Código

|

02085

|

|

Número de serie

|

1211904

|

|

Kilowatts

|

0.81 kW

|

|

Mezcladora Ortogonal

|

Marca

|

Metal Mecánica SA

|

Código

|

01029

|

|

Capacidad máxima

|

1400 litros

|

|

Numero de motores

|

1

|

|

rpm

|

2.5

|

|

Tableteadora

|

Marca

|

Clit Press CJD4

|

Código

|

01055

|

|

Capacidad máxima

|

95,000 tabletas/hora

|

|

Rpm

|

15000

|

|

Número de motores

|

1

|

|

Etiquetadora

|

Modelo:

|

|

ID:

|

||

Capacidad:

|

||

RPM:

|

||

MOC:

|

||

RPM:

|

||

MOC:

|

||

7.7 Especificaciones de las tabletas

ENSAYOS

|

ESPECIFICACIONES

|

Aspecto

|

Tabletas oblongas con ranura de fragmentación transversal en una de sus

caras

|

Dimensiones

|

Largo: 20.95 mm -21.25 mm

Ancho: 7.30 – 7.35 mm

Altura: 5.65 mm – 6.25 mm

|

Peso promedio

|

200 mg ± 5 %

|

Dureza

|

9-13 kPa

|

Friabilidad

|

Máximo 1 %

|

Desintegración

|

Máximo 30 minutos

|

Agua

|

No mayor de 8.1 %

|

Disolución

|

No menos de 80 %

|

Uniformidad de dosis

|

85 – 115 %

|

Contenido de diazepam por tableta

|

90 – 110 % (5 mg)

|

8. Método de validación

8.1 Datos sobre la calificación de

equipos

Los equipos de

la áreas de control de calidad y producción se encuentra debidamente

calificados ya que cumplen con las especificaciones para su correcto,

funcionamiento, por lo tanto la calificación operacional es conforme.

8.2 Parámetros de controles en

proceso

Fase del granulado sin lubricar

|

Mezcla del

principio activo

|

Tamaño del

gránulo

|

|

Densidad

aparente

|

|

Fase del granulado lubricado

|

Mezcla del

principio activo y de los excipientes

|

Tamaño del

granulado

|

|

Densidad

aparente

|

|

Ángulo de

reposo

|

|

Contenido

de agua

|

|

Fase de compresión

|

Aspecto

|

Dimensiones

|

|

Uniformidad

de peso

|

|

Concentración

de principio activo

|

|

Uniformidad

de contenido de principio activo

|

|

Disolución

|

|

Desintegración

|

|

Dureza

|

8.3 Lotes a controlar

Se requiere de tres

lotes consecutivos con resultados aceptables para considera que el

procedimiento de fabricación de comprimidos de diazepam de 5 mg se considere

validado; si alguno de los tres lotes no es conforme se repetirá la validación

hasta tres veces más para tratar de obtener los resultados consecutivos

aceptables; en caso contrario no se proseguirán las pruebas hasta la revisión

del proceso de fabricación.

8.4 Procedimiento general

Los ensayos se realizan con muestras tomas de

cada uno de los lotes de diazepam de 5 mg en comprimidos cuyo proceso se está

validando.

En general, se

realizará para cada parámetro la toma de muestras que se indica en cada ensayo.

En la fase de granulado sin y con lubricante la toma de muestras se dividirá en

tres (inicio, medio y final del mezclador), en el caso del tableteado, las muestras

se dividen en diez tomas iguales repartidas a lo largo del tiempo de compresión

y recubrimiento (cada 30 minutos en el caso del proceso que se esté evaluando).

8.5 Pruebas en la fase de granulado

sin lubricante

8.5.1 Mezcla de principio activo y

excipientes

Objetivo

Obtener una mezcla homogénea del polvo en el

tiempo especificado.

Criterio

de aceptación

El tiempo

especificado para la mezcla es de 45 minutos en el cual el contenido de diazepam

debe encontrarse en un 90-110%.

Procedimiento

Para determinar el

tiempo de mezcla óptimo para una distribución homogénea del principio activo

con los excipientes se toman tres muestras en tres puntos diferentes del

mezclador (inicio, medio y final) cada 15, 30 y 45 minutos de realizada la

mezcla.

A cada muestra se

analiza el contenido de diazepam.

Resultados

Tabla

1.

Resultados del contenido porcentual de diazepam en la mezcla de polvos, en los

tres lotes.

Lote 1

|

Lote 2

|

Lote 3

|

||

15 minutos

|

Inicio

|

105.32

|

105.04

|

103.32

|

Medio

|

108.63

|

108.63

|

107.43

|

|

Final

|

102.07

|

101.88

|

100.75

|

|

Promedio

|

105.34

|

105.18

|

103.83

|

|

Desviación estándar

|

3.28

|

3.38

|

3.37

|

|

30 minutos

|

Inicio

|

100.87

|

101.54

|

101.43

|

Medio

|

96.99

|

97.62

|

99.78

|

|

Final

|

100.07

|

101.04

|

98.65

|

|

Promedio

|

99.31

|

100.07

|

99.95

|

|

Desviación estándar

|

2.05

|

2.13

|

1.4

|

|

45 minutos

|

Inicio

|

105.11

|

104.12

|

106.72

|

Medio

|

104.31

|

104.88

|

103.43

|

|

Final

|

103.2

|

102.95

|

103.65

|

|

Promedio

|

104.21

|

103.98

|

104.6

|

|

Desviación estándar

|

0.96

|

0.97

|

1.84

|

|

Figura 1. Gráfica

de datos de la tabla anterior tomando los valores promedio en los tiempos 15,

30 y 45 minutos.

Conclusiones

En los análisis

realizados en el granulado sin lubricar se observa que el contenido de daizepam

de 5 mg se encuentra entre 96.99-108.63% y la DSR se encuentra entre

0.96-3.38%, por lo que cumple con lo especificado por la FEUM.

8.5.2 Tamaño del granulado

Objetivo

Comprobar que el

tamaño del gránulo corresponda a las especificaciones establecidas.

Criterio de aceptación

El tamaño del

granulado debe corresponder a lo especificado y en las proporciones de tamaño

establecidas.

Malla 20: máximo 5%

Malla 40: 45-55%

Malla 60:5-10%

Malla 100: 1-5%

Procedimiento

1. Utilizar un agitador tamiz eléctrico con las mallas especificadas, con

una frecuencia de oscilación de 270 ciclos por minutos en un tiempo máximo de

10 minutos.

2. Tomar tres muestras de cada lote (inicio, medio y final) y pasarlas por

los números de malla especificados.

Resultados

Tabla 2.

Distribución porcentual del granulado en la prueba de malla.

Malla

número

|

Lote 1

(%)

|

Lote 2

(%)

|

Lote 3

(%)

|

20

|

4.6

|

3.80

|

3.61

|

40

|

50.1

|

50.70

|

53.20

|

60

|

7.00

|

6.20

|

6.54

|

100

|

2.70

|

1.70

|

1.6

|

BASE

|

34.10

|

35.90

|

34.64

|

Conclusiones

En los análisis

realizados en el granulado lubricado, cumple con lo especificado para la

granulometría de la mezcla.

8.5.3 Densidad aparente

Objetivo

Comprobar que la

densidad del granulado sin lubricar corresponda con lo especificado.

Criterio de aceptación

La densidad

especificada según las normas internas para la mezcla se encuentra en un rango

de 0.7 g/ml – 0.90 g/ml.

Procedimiento

Cada una de las

muestras seleccionadas se analizan por el método de la probeta.

Éste método

consiste en introducir en una probeta calibrada 100 gramos del granulado, se

procede a golpear la probeta 2-3 veces, lo cual hace descender el volumen. Al

final de la operación se mide el volumen aparente. Con el volumen aparente

hallado y con la cantidad de muestra tomada se halla la densidad aparente.

Resultados

Tabla 3.

Densidad aparente de los tres lotes de gránulos sin lubricante de diazepam.

Toma de muestras

|

Lote 1

(g/ml)

|

Lote 2

(g/ml)

|

Lote 3

(g/ml)

|

Inicio

|

0.8031

|

0.8213

|

0.8332

|

Medio

|

0.8122

|

0.8214

|

0.822

|

Final

|

0.8120

|

0.8220

|

0.8125

|

Promedio

|

0.8091

|

0.8216

|

0.8193

|

DSR

|

0.0052

|

0.0004

|

0.0059

|

Conclusiones

En los ensayos

realizados en el granulado sin lubricante se observa que los resultados cumplen

con las especificaciones establecidas, obteniéndose densidades desde 0.8031

g/ml hasta 0.8232 g/ml.

8.6 Pruebas en la fase de granulado

con lubricante

8.6.1 Mezcla de principio activo y

excipientes

Objetivo

Obtención de una

mezcla homogénea del polvo en el tiempo especificado.

Criterio de aceptación

El tiempo

especificado para la distribución homogénea de lubricante es de 15 minutos en

el cual el contenido de diazepam debe encontrarse en un 90-110% y el contenido

de estereato de magnesio debe encontrarse entre 0.60-0.80 %.

Procedimiento

Para determinar el

tiempo de mezcla óptimo para una distribución homogénea del principio activo

con los excipientes se toman tres muestras en tres puntos diferentes del

mezclador (inicio, medio y final) cada 5, 10 y 15 minutos de realizada la

mezcla.

A cada muestra se

analiza el contenido de diazepam.

Resultados

Tabla

4.

Porcentaje de contenido de diazepam en los gránulos lubricados.

Lote 1

|

Lote 2

|

Lote 3

|

||

15 minutos

|

Inicio

|

105.32

|

105.04

|

103.32

|

Medio

|

108.63

|

108.63

|

107.43

|

|

Final

|

102.07

|

101.88

|

100.75

|

|

Promedio

|

105.34

|

105.18

|

103.83

|

|

Desviación estándar

|

3.28

|

3.38

|

3.37

|

|

30 minutos

|

Inicio

|

100.87

|

101.54

|

101.43

|

Medio

|

96.99

|

97.62

|

99.78

|

|

Final

|

100.07

|

101.04

|

98.65

|

|

Promedio

|

99.31

|

100.07

|

99.95

|

|

Desviación estándar

|

2.05

|

2.13

|

1.4

|

|

45 minutos

|

Inicio

|

105.11

|

104.12

|

106.72

|

Medio

|

104.31

|

104.88

|

103.43

|

|

Final

|

103.2

|

102.95

|

103.65

|

|

Promedio

|

104.21

|

103.98

|

104.6

|

|

Desviación estándar

|

0.96

|

0.97

|

1.84

|

|

Figura 2. Gráfica

de la tabla anterior tomando los valores promedio.

Conclusiones

En los análisis

realizados en el granulado sin lubricar se observa que el contenido de daizepam

de 5 mg se encuentra entre 96.99-108.63% y la DSR se encuentra entre

0.96-3.38%, por lo que cumple con lo especificado por la FEUM.

8.6.2 Tamaño del granulado

Objetivo

Comprobar que el

tamaño del gránulo corresponda a las especificaciones establecidas.

Criterio de aceptación

El tamaño del

granulado debe corresponder a lo especificado y en las proporciones de tamaño

establecidas.

Malla 20: máximo 5%

Malla 40: 45-55%

Malla 60:5-10%

Malla 100: 1-5%

Procedimiento

1. Utilizar un agitador tamiz eléctrico con las mallas especificadas, con

una frecuencia de oscilación de 270 ciclos por minutos en un tiempo máximo de

10 minutos.

2. Tomar tres muestras de cada lote (inicio, medio y final) y pasarlas por

los números de malla especificados.

Resultados

Tabla 5.

Distribución porcentual del granulado en la prueba de malla.

Malla

número

|

Lote 1

(%)

|

Lote 2

(%)

|

Lote 3

(%)

|

20

|

4.6

|

3.80

|

3.61

|

40

|

50.1

|

50.70

|

53.20

|

60

|

7.00

|

6.20

|

6.54

|

100

|

2.70

|

1.70

|

1.6

|

BASE

|

34.10

|

35.90

|

34.64

|

Conclusiones

En los análisis

realizados en el granulado lubricado, cumple con lo especificado para la

granulometría de la mezcla.

8.6.3 Densidad aparente

Objetivo

Comprobar que la

densidad del granulado lubricado corresponda con lo especificado.

Criterio de aceptación

La densidad

especificada según las normas internas para mezcla se encuentra en un rango de

0.70 g/ml – 0.90 g/ml.

Procedimiento

Cada una de las

muestras seleccionadas se analizan por el método de la probeta.

Éste método

consiste en introducir en una probeta calibrada 100 gramos del granulado, se

procede a golpear la probeta 2-3 veces, lo cual hace descender el volumen. Al

final de la operación se mide el volumen aparente. Con el volumen aparente

hallado y con la cantidad de muestra tomada se halla la densidad aparente.

Resultados

Tabla

6.

Densidad aparente de las muestras de granulado de diazepam que contenían

lubricante usando el método de la probeta.

Toma de muestras

|

Lote 1

(g/mL)

|

Lote 2

(g/mL)

|

Lote 3

(g/mL)

|

Inicio

|

0.8123

|

0.8123

|

0.8123

|

Medio

|

0.8116

|

0.8116

|

0.8116

|

Final

|

0.8263

|

0.8263

|

0.8263

|

Promedio

|

0.8117

|

0.8117

|

0.8117

|

DSR

|

0.0082

|

0.0062

|

0.0040

|

Conclusiones

En los ensayos

realizados en el granulado lubricado se observa que los resultados cumplen con

las especificaciones establecidas, obteniéndose densidades desde 0.8116 hasta

0.8263 g/ml.

8.6.4 Ángulo de reposo

Objetivo

Comprobar que el

ángulo de reposo de la mezcla se encuentre dentro de lo especificado.

Criterio de aceptación

De acuerdo con lo

especificado el ángulo de reposo debe ser de 25-45º.

Procedimiento

1. Tomar una muestra de 20 g de granulado.

2. Deslizar la muestra a través de un embudo de dimensiones normalizadas y

medir el ángulo de la base de la pirámide formada por el producto.

Resultados

Tabla 7. Ángulo

de reposo de los granulados de diazepam con lubricantes.

Toma de muestras

|

Lote A

|

Lote B

|

Lote C

|

Inicio

|

36

|

36

|

36

|

Medio

|

35

|

36

|

36

|

Final

|

36

|

34

|

35

|

Promedio

|

35.67

|

35.53

|

35.67

|

Conclusiones

En los resultados

obtenidos se observa que el ángulo de reposo de la mezcla se encuentra entre

34-36º los cuales se encuentran dentro de las especificaciones establecidas.

8.7 Pruebas en la fase de tableteado

8.7.1

Aspecto

Objetivo

Comprobar que el aspecto de los comprimidos

corresponda con las especificaciones establecidas.

Criterio

de aceptación

Los comprimidos

deben ser oblongos de color blanco con ranura de fragmentación transversal en

una de sus caras.

La clasificación de

defectos en las tabletas durante el proceso de manufactura son:

Defectos críticos:

·

Evidencia de partículas metálicas

o sustancias consideradas tóxicas (grasas, colorantes extraños a la fórmula…)

·

Evidencia de presencia de material

extraño que afecte la pureza, seguridad y potencia del producto.

·

Tabletas con manchas o marcas en

la superficie mayores de 1 mm.

Defectos mayores

I:

·

Tabletas rotas, laminadas,

partidas, con puntos negros, tabletas muy frágiles.

Defectos mayores

II:

·

Tabletas con bordes irregulares,

superficie ligeramente agrietada, porosa, raspada.

·

Tabletas con marcas, manchadas,

moteadas, puntos negros o con defectos significativos en su superficie.

Defectos

menores:

·

Tabletas con manchas (puntos

negros) menores de 0.3 mm

·

Tableas con bordes defectuosos

apenas perceptibles.

De 100 tabletas

inspeccionadas, deben cumplir con lo siguiente:

Defectos críticos

|

Ninguna unidad defectuosa

|

Defectos mayores I

|

Ninguna unidad defectuosa

|

Defectos mayores II

|

No más de 2.5% de unidades defectuosas.

|

Defectos menores

|

No más de 7.0% de unidades defectuosas.

|

Defectos mayores + menores

|

No más de 5.0% de unidades defectuosas.

|

Procedimiento

a)

Tomar 50 unidades de la máquina

tableteadora en operación.

b) Observar visualmente cada tableta y anotar los defectos encontrados

comparándolos frente a las especificaciones establecidas.

c) Registrar la información obtenida.

Resultados

Tabla

8.

Resultados de la inspección visual de 50 tabletas de cada lote al inicio y al

final del proceso de tableteado.

Lote

|

Tamaño de muestra

|

Crítico

|

Mayor I

|

Mayor II

|

Menor

|

Resultado

|

A1

|

50

|

0

|

0

|

0

|

0

|

Aprobado

|

AII

|

50

|

0

|

0

|

0

|

0

|

Aprobado

|

BI

|

50

|

0

|

0

|

0

|

0

|

Aprobado

|

BII

|

50

|

0

|

0

|

0

|

0

|

Aprobado

|

CI

|

50

|

0

|

0

|

0

|

0

|

Aprobado

|

CII

|

50

|

0

|

0

|

0

|

0

|

Aprobado

|

Conclusiones

Los comprimidos cumplen con las

especificaciones establecidas.

8.7.2

Dimensiones

Objetivo

Comprobar que las

dimensiones de las tabletas cumplen con las especificaciones establecidas.

Criterio

de aceptación

Las dimensiones establecidas para las tabletas

de diazepam de 5 mg son:

Largo: 20.95-21.25 mm

Ancho: 7.30-7.35 mm

Altura: 5.65-6.25

Procedimiento

a)

Tomar 50 unidades de la máquina

tableteadora en operación.

b)

La medida de los núcleos se

realizará con el calibrador Pie de rey de un rango de medición de 150 mm,

división mínima de 0.05 mm.

c)

Registrar la información obtenida

en el registro de manufactura.

Resultados

Tabla

9.

Variación en grosor de las tabletas de diazepam 5 mg. El grosor deseado fue de

7.5 mm.

S. NO.

|

Lote 1

|

Lote 2

|

Lote 3

|

1

|

7.52

|

7.54

|

7.56

|

2

|

7.53

|

7.42

|

7.35

|

3

|

7.36

|

7.49

|

7.45

|

4

|

7.55

|

7.5

|

7.42

|

5

|

7.39

|

7.53

|

7.49

|

6

|

7.58

|

7.58

|

7.55

|

Promedio

|

7.51

|

7.51

|

7.5

|

Mínimo

|

7.3

|

7.3

|

7.3

|

Máximo

|

7.8

|

7.8

|

7.8

|

Figura 3.

Resultados de la variación en grosor de las tabletas de diazepam de la tabla

anterior.

Conclusiones

En los comprimidos tomados para el ensayo se

observa que las dimensiones de largo, ancho y altura cumplen con las

especificaciones establecidas.

8.7.3

Uniformidad de peso

Objetivo

Comprobar que el

peso de los comprimidos corresponde con el peso establecido en las

especificaciones.

Criterio

de aceptación

El peso establecido del núcleo es 200 mg ± 5%.

El peso individual

de no más de dos unidades se puede desviar del peso promedio en un 5% pero el

peso de ninguna unidad puede desviarse más del doble de éste porcentaje.

Procedimiento

Se toman veinte

tabletas al azar seleccionadas de cada lote y se calcula su promedio. Los pesos

individuales se comparan con el peso promedio. El porcentaje de diferencia de

variación en peso debe estar dentro de los límites permisibles.

Resultados

Tabla

10.

Resultados de la evaluación de la uniformidad de peso de las tabletas de

diazepam 5 mg.

S. No

|

Lote 1

|

Lote 2

|

Lote 3

|

1

|

205.1

|

190.9

|

199.6

|

2

|

190.4

|

190.2

|

197.6

|

3

|

210.0

|

199.8

|

195.3

|

4

|

193.1

|

205.1

|

190.9

|

5

|

195.1

|

204.9

|

195.3

|

6

|

199.6

|

202.7

|

206.9

|

7

|

190.2

|

203.1

|

206.2

|

8

|

190.4

|

203.6

|

207.1

|

9

|

204.7

|

205.6

|

208.4

|

10

|

205.1

|

206.0

|

208.2

|

11

|

200.0

|

207.8

|

202.9

|

12

|

200.2

|

210.0

|

205.3

|

13

|

202.7

|

200.0

|

207.6

|

14

|

202.9

|

203.3

|

204.7

|

15

|

201.1

|

202.0

|

210.0

|

16

|

201.8

|

200.2

|

202.0

|

17

|

202.2

|

198.9

|

200.9

|

18

|

204.4

|

197.1

|

201.8

|

19

|

190.9

|

192.2

|

202.9

|

20

|

200.0

|

204.2

|

203.3

|

Mínimo

|

190.00

|

190.00

|

190.00

|

Máximo

|

212.00

|

210.00

|

210.00

|

Promedio

|

199.50

|

201.38

|

202.84

|

Figura 4. Variación en peso de diazepam 5

mg. Datos de la tabla anterior.

Conclusiones

Los pesos de los

comprimidos tomados para el ensayo cumplen con las especificaciones

establecidas.

8.7.4

Concentración del principio activo

Objetivo

Comprobar que el contenido de principio activo

en los comprimidos es lo especificado y es uniforme.

Criterio

de aceptación

De acuerdo a la FEUM

en un análisis de 10 unidades, las 10 unidades deben contener de 85-115% de

principio activo y la DSR debe ser menor o igual a 6%.

Resultados

Tabla 11.

Variación porcentual en el contenido de diazepam en los comprimidos de 5 mg.

Muestra

|

Lote 1

|

Lote 2

|

Lote 3

|

1

|

101.5

|

100.2

|

101.3

|

2

|

101.1

|

102.6

|

99.5

|

3

|

99.4

|

99.1

|

100.7

|

4

|

103.4

|

100.7

|

103.5

|

5

|

105

|

102.9

|

104.8

|

6

|

101.4

|

100.6

|

100.8

|

7

|

101.5

|

100.9

|

101.3

|

8

|

101.1

|

103.8

|

103

|

9

|

103

|

102.1

|

101.5

|

10

|

101.5

|

100.5

|

101.3

|

Promedio

|

101.9

|

101.3

|

101.8

|

DSR

|

1.5

|

1.4

|

1.6

|

Figura 5.

Variación porcentual en el contenido de diazepam en los tres lotes (unidades eje "y" son %).

Conclusiones

La uniformidad de

dosis obtenida en los ensayos es de 99.1% a 105.0%, los cuales se encuentran

dentro del rango especificado según la FEUM.

8.7.5

Disolución

Objetivo

Comprobar que la

velocidad de disolución de los comprimidos de las tabletas correspondan a lo

especificado.

Criterio

de aceptación

De acuerdo a ala FEUM en un análisis de 6

tabletas, las 6 deben liberar no menos que el 80% de diazepam en 30 minutos.

Procedimiento

Se colocan seis

tabletas en matraces de disolución que contienen 900 ml de HCl, pH=2.0,

previamente mantenido a 37 ± 0.5 ºC. La canasta se coloca a 50 rpm por 60

minutos. Una muestra significativa se extrae en intervalos de tiempo y se

filtra a través de una membrana de 0.45 µm de diámetro. Se mide la absorbancia

de las muestra a 249 nm, usando HCl pH=2.0 como blanco.

Resultados

Tabla

12. Perfil

de disolución de comprimidos de diazepam de 5 mg. Porcentaje de diazepam

disuelto. Máximo permisible, 30 minutos.

Lote

|

Tableta

|

5 min

|

10 min

|

15 min

|

30 min

|

45 min

|

60 min

|

1

|

Tableta 1

|

10

|

28

|

45

|

82

|

89

|

95

|

Tableta 2

|

12

|

31

|

48

|

83

|

90

|

96

|

|

Tableta 3

|

14

|

33

|

50

|

85

|

92

|

98

|

|

Tableta 4

|

16

|

35

|

51

|

88

|

93

|

97

|

|

Tableta 5

|

15

|

32

|

50

|

84

|

90

|

94

|

|

Tableta 6

|

18

|

30

|

56

|

89

|

95

|

98

|

|

2

|

Tableta 1

|

12

|

25

|

40

|

86

|

90

|

93

|

Tableta 2

|

18

|

32

|

48

|

84

|

95

|

96

|

|

Tableta 3

|

14

|

36

|

42

|

82

|

91

|

94

|

|

Tableta 4

|

16

|

38

|

52

|

87

|

96

|

97

|

|

Tableta 5

|

15

|

34

|

58

|

86

|

94

|

95

|

|

Tableta 6

|

19

|

39

|

54

|

85

|

96

|

98

|

|

3

|

Tableta 1

|

11

|

24

|

41

|

82

|

89

|

91

|

Tableta 2

|

15

|

30

|

42

|

85

|

91

|

95

|

|

Tableta 3

|

16

|

32

|

45

|

84

|

90

|

92

|

|

Tableta 4

|

12

|

34

|

53

|

86

|

94

|

96

|

|

Tableta 5

|

15

|

38

|

57

|

87

|

93

|

98

|

|

Tableta 6

|

19

|

35

|

52

|

84

|

90

|

97

|

Figura 6. % de

perfil de disolución de diazepam

Conclusiones

Los comprimidos

liberan de 82.2-84.5 % de diazepam en menos de 30 minutos, lo cual se encuentra

dentro de lo especificado por la FEUM.

8.7.6

Disgregación

Objetivo

Comprobar que el tiempo requerido para la

disgregación del comprimido no es mayor al tiempo especificado.

Criterio

de aceptación

El tiempo

especificado para la desintegración debe ser menor a 30 minutos. Si de un

análisis de 6 tableteas, 1 o 2 no se desintegran, se repite la prueba con 12

unidades. De lsa 18 tabletas, 16 tienen que haberse disgregado.

Procedimiento

Se usa el aparato

de la RFE tipo Erweka ZT2. El ensayo se realiza con 6 comprimidos y se

considera que el ensayo es satisfactorio cuando no quedan residuos sobre la

rejilla, y si quedara residuo que sea lo formado por una masa blanda que no

constituye un núcleo palpable. Todos los comprimidos deben desintegrarse en 30

minutos, si uno o dos no se han disgregado, se repite el ensayo con 12

comprimidos más. Del total de 18, un mínimo de 16 debe desintegrase totalmente

en el tiempo estipulado.

Conclusiones

Se puede afirmar que fue satisfactorio ya que

los resultados obtenidos indican que los comprimidos verifican las

especificaciones impuestas por la RFE, pues el 50% se disgregan en 3 minutos y

el resto a los 4 minutos.

8.7.7 Dureza

Objetivo

Comprobar que la dureza del comprimido cumpla

con las especificaciones establecidas.

Criterios

de aceptación

La dureza debe ser de 9-13 kPa.

Procedimiento

Se determina la

dureza con un aparato tipo Erweka TBH 20. El ensayo se efectúa sobre 10 comprimidos,

determinando los valores medios, mínimos y máximos de las fuerzas medidas,

expresadas en kPa.

Resultados

Tabla

13.

Variación en la dureza de tabletas de diazepam 5 mg reportados en kg/cm2.

El deseado fue de 9-13.

S. NO.

|

Lote 1

|

Lote 2

|

Lote 3

|

1

|

10.02

|

9.5

|

10.67

|

2

|

9.46

|

10

|

11.21

|

3

|

9.52

|

11

|

9.59

|

4

|

10.7

|

9.09

|

9.89

|

5

|

10

|

9.8

|

10.58

|

6

|

11

|

10.02

|

11.07

|

Promedio

|

10.1

|

9.9

|

10.5

|

Mínimo

|

9

|

9

|

9

|

Máximo

|

13

|

13

|

13

|

Figura 7.

Variación en dureza. Datos de la tabla anterior.

Conclusiones

La dureza fue de 9.46-11.07 kPa, por lo que

cumple con lo especificado.

8.7.8

Friabilidad

Objetivo

Comprobar que el

núcleo es capaz de soportar el desgaste.

Criterio de aceptación

Según la FEUM, la

pérdida de peso de los núcleos no debe ser mayor al 1 %. Si la pérdida de peso

es mayor al 1 % la prueba debe repetirse dos veces más. El promedio de las tres

determinaciones no debe ser mayor a 1 %.

Procedimiento

Se emplea el Erweka

TAP con 20 comprimidos previamente desempolvados y pesados con precisión.

Frecuencia: Mínimo

dos veces durante el proceso. Una muestra se realiza al iniciar el proceso de

fabricación y otra a la mitad.

Resultados

Toma de muestras

|

Friabilidad

|

||

Lote A

|

Lote B

|

Lote C

|

|

1

|

|||

2

|

|||

3

|

|||

4

|

|||

Promedio

|

|||

D.S.R.

|

|||

Conclusiones

Los resultados obtenidos fueron

satisfactorios, pues se obtuvo una friabilidad del 0.26 %, notablemente

inferior a la máxima permitida por la RFE (1%).

8.8 Análisis estadístico

Los datos se

procesaron en el paquete estadístico SPSS versión 11.10 para Windows para

obtener los cuadros estadísticos, construyéndose tablas descriptivas para las

variables en estudio. Estos últimos exponen el resultado de la información que

se recopiló y se utilizó para hacer el análisis de los datos.

Para el procesamiento

de los datos se procedió de la siguiente manera:

·

Estadígrafos de las variables.

·

Se realizó pruebas de T-student para hallar diferencias entre las

medias de variación de cada parámetro.

·

Se realizó el análisis de varianza para cada variable.

·

Se realizó pruebas de Pearson para correlacionar las variables.

·

Se realizó el análisis de regresión lineal con su respectiva

ecuación de regresión.

·

Se utilizó la prueba de Kolgomorov Smirlov para evaluar la

homogeneidad de la mezcla.

Tamaño

de muestra

Donde:

n= tamaño de muestra

Z= distribución normal

P= probabilidad de éxito

Q= probabilidad de fracaso

D= error de muestra

8.9 Estudio de capacidad

Se realiza para determinar la

reproducibilidad del proceso en forma consistente. Se basa en el cálculo de

distintos índices los cuales ocupan la información entregada por los valores de

media y desviación estándar.

-Índice de Capacidad del Proceso (Cp):

establece una relación entre los límites de especificación (LES y LEI) y la

variabilidad del proceso, sin embargo, no señala si el proceso cumple con esas

especificaciones, ya que no se refiere al valor medio de éste. Se puede

establecer el Índice de Capacidad del Proceso Superior (Cps) e Inferior (Cpi),

para casos en que se cuenta sólo con un límite de especificación; para estos

casos, los criterios de aceptación son distintos a los procesos que cuentan con 2 especificaciones.

Cp = (LES- LEI) / 6σ

Cps = (LES – µ ) / 3σ

Cpi = ( µ – LEI ) / 3σ

LES = Límite de Especificación Superior

LEI = Límite de Especificación Inferior

-Índice de Rendimiento o Capacidad Real

(Cpk): es una modificación del Cp, con el fin de evaluar la ubicación de la

media con respecto a los límites de especificación.

Cpk = MC/3σ

Donde MC es el valor más pequeño entre

(LES-µ) y (µ –LEI). Si la media del proceso corresponde al valor nominal de la

especificación, Cpk es igual a Cp, es decir, el proceso se encuentra

completamente centrado, de lo contrario, siempre será menor. El problema que

surge a partir de este índice es la cuantificación de la centralización, ya que

es un índice estricto y sólo indica si la media del proceso está centrada o no.

Se debe recalcar que un proceso no centrado, no necesariamente está fuera de

las especificaciones

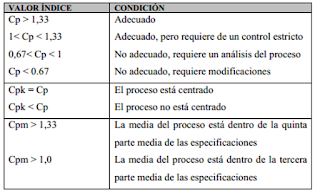

En términos generales, se pueden

mencionar los valores adecuados de estos índices en la siguiente tabla:

Resumen de Índices de Capacidad del Proceso

9. Informe técnico

Las operaciones de validación del proceso de

fabricación de comprimidos de diazepam de 5 mg han sido verificadas por el

equipo de validación, siguiendo cada uno de los pasos indicados en el

protocolo.

Prueba

|

Especificación

|

Resultado

|

Conclusión

|

Homogenidad

principio activo y excipiente antes de añadir lubricante

|

Contenido de diazepam 90-100% antes de los 45 minutos.

|

96.99-108.63 % a los 45 minutos.

|

Aprobado

|

Tamaño

del granulado

|

Malla 20: máximo 5%

Malla 40: 45-55%

Malla 60: 5-10%

Malla 100: 1-5%

|

Malla 20: 3.80 %

Malla 40: 50.70 %

Malla 60: 6.20%

Malla 100: 1.7 %

Base: 35.90 %

|

Aprobado

|

Densidad

aparente

|

0.7-0.9 g/ml

|

0.8031-0.8233 g/ml

|

Aprobado

|

Homogenidad

|

Antes de 15 minutos el contenido de diazepam debe ser

de 90-110%

|

96.99-108.63% antes de los 15 minutos.

|

Aprobado

|

Densidad

aparente

|

0.70-0.90 g/ml

|

0.8116-0.8263 g/ml

|

Aprobado

|

Ángulo

de reposo

|

25-45º

|

34-36º

|

Aprobado

|

Aspecto

|

Defectos críticos: Ninguna

Defectos mayores I: Ninguna

Defectos mayores II: No más del 2.5%

Defectos menores: No más del 7.0%

Defectos mayores + menores: No más del 5.0%

|

Defectos críticos: Ninguna

Defectos mayores I: Ninguna

Defectos mayores II: Ninguna

Defectos menores: Ninguna

Defectos mayores + menores: Ninguna

|

Aprobado

|

Dimensiones

|

Largo: 20.95-21.25 mm

Ancho: 7.30-7.35 mm

Altura: 5.65-6.25

|

Largo: 20.98-21.02 mm

Ancho: 7.33-7.35 mm

Altura: 5.75-6.10

|

Aprobado

|

Uniformidad

de peso

|

200 mg ± 5%

|

190.15-208.9 mg

|

Aprobado

|

Concentración

de principio activo

|

85-115% API

DSR menor a 6%

|

99.1%-105.0% API

DSR= 1.5%

|

Aprobado

|

Disolución

|

No menos que el 80% de diazepam en 30 minutos

|

82.2-84.5% del diazepam en menos de 30 minutos.

|

Aprobado

|

Disgregación

|

Menor a 30 minutos

|

Más del 50% a los 3 minutos

El resto a los 4 minutos

|

Aprobado

|

Dureza

|

9-13 kg/cm2

|

9.46-11.07 kg/cm2

|

Aprobado

|

Friabilidad

|

Menor a 1 %

|

0.26%

|

Aprobado

|

No hay comentarios:

Publicar un comentario

Deja tu comentario, puede ser anónimo. Todos son bienvenidos.